Drehschieber-Regelventil für Kleinstmengen

Regelt kleinste Mengen bei höchsten Anforderungen.

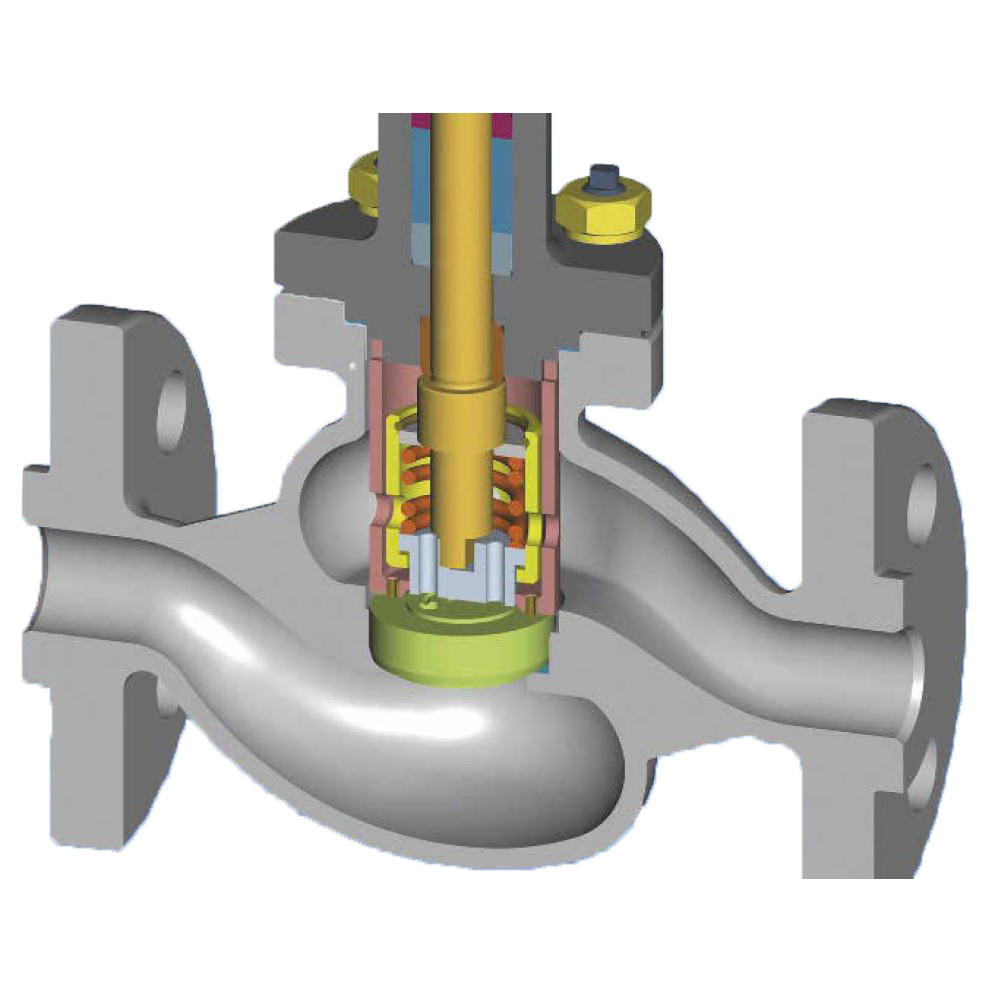

Ein System von dynamisch gelagerten Dichtscheiben ist das Geheimnis des Drehschieber-Regelventils 8C/6H. Es sorgt für hohe Dichtheit, wobei Fertigungstoleranzen und unterschiedliche Wärmeausdehnung keine Rolle mehr spielen. Die Dichtflächen können aus nahezu jedem Material hergestellt werden. Mit diesen Voraussetzungen eignet sich diese Ausführung auch für schwierige Fluide und hohe Differenzdrücke.

Konstruktion des Drehschieber-Regelventils 8C/6H D

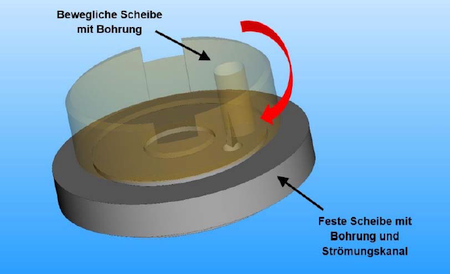

Ausgehend von der strömungstechnisch vorteilhafteren Geometrie eines V-Portkegels besteht die Ventilgarnitur aus zwei Dichtscheiben mit geläppter Oberfläche, die mit einer Feder sowie durch den Differenzdruck aufeinander gedrückt werden. Die untere Scheibe ist fest im Ventilgehäuse fixiert; die obere Scheibe ist mit der Ventilwelle verbunden und wird durch den Stellantrieb in einem Bereich von 0 (Ventil geschlossen) bis 60° (Ventil voll geöffnet) gedreht. Beide Scheiben enthalten je eine Bohrung für den Durchfluss. Die untere (feststehende) Scheibe hat zusätzlich einen radialen Durchflusskanal, dessen Querschnitt sich – analog zu einem V-Port Kegel – in Richtung der Bohrung vergrößert.  Je nach Position der oberen, drehbaren Drosselscheibe wird ein bestimmter Querschnitt der V-Nut freigegeben und damit letztendlich der Durchfluss durch das Ventil bestimmt. Dieses System der dynamisch gelagerten Dichtscheiben garantiert eine sehr hohe Dichtheit des Ventils, da Fertigungstoleranzen und auch unterschiedliche Wärmeausdehnung absolut keine Rolle mehr spielen. Die Scheiben können aus jedem Material gefertigt sein (bis hin zu Keramik) und sind damit auch für schwierige Fluide und hohe Differenzdrücke geeignet. Die Auswahl der Werkstoffe für die Dichtscheiben erfordert jedoch möglichst genaue Information über das Prozessfluid und dessen chemische und physikalische Eigenschaften, da die Dichtscheiben unter hohem Druck aufeinander reiben und somit zusammen mit dem Prozessfluid ein tribologisches System bilden. Ein weiterer Vorteil, insbesondere bei verschmutzten Fluiden, ergibt sich durch die Form des Durchflusskanals, die aufgrund des verwendeten Werkzeuges über die gesamte Länge annähernd einem gleichseitigen Dreieck entspricht. Die maximale Partikelgröße, die diesen Durchflusskanal passieren kann, entspricht in etwa dem Innenkreisdurchmesser dieses Dreiecks. Dieser beträgt (bei KVs 0,01 m³/h bzw. einem freien Querschnitt von 0,28 mm²) 0,46 mm. Würde man den gleichen freien Querschnitt mit einem Parabolkegel mit Sitzdurchmesser 3 mm realisieren, so könnten nur noch Partikel mit weniger als 30 μm Durchmesser die Drosselstelle passieren.

Je nach Position der oberen, drehbaren Drosselscheibe wird ein bestimmter Querschnitt der V-Nut freigegeben und damit letztendlich der Durchfluss durch das Ventil bestimmt. Dieses System der dynamisch gelagerten Dichtscheiben garantiert eine sehr hohe Dichtheit des Ventils, da Fertigungstoleranzen und auch unterschiedliche Wärmeausdehnung absolut keine Rolle mehr spielen. Die Scheiben können aus jedem Material gefertigt sein (bis hin zu Keramik) und sind damit auch für schwierige Fluide und hohe Differenzdrücke geeignet. Die Auswahl der Werkstoffe für die Dichtscheiben erfordert jedoch möglichst genaue Information über das Prozessfluid und dessen chemische und physikalische Eigenschaften, da die Dichtscheiben unter hohem Druck aufeinander reiben und somit zusammen mit dem Prozessfluid ein tribologisches System bilden. Ein weiterer Vorteil, insbesondere bei verschmutzten Fluiden, ergibt sich durch die Form des Durchflusskanals, die aufgrund des verwendeten Werkzeuges über die gesamte Länge annähernd einem gleichseitigen Dreieck entspricht. Die maximale Partikelgröße, die diesen Durchflusskanal passieren kann, entspricht in etwa dem Innenkreisdurchmesser dieses Dreiecks. Dieser beträgt (bei KVs 0,01 m³/h bzw. einem freien Querschnitt von 0,28 mm²) 0,46 mm. Würde man den gleichen freien Querschnitt mit einem Parabolkegel mit Sitzdurchmesser 3 mm realisieren, so könnten nur noch Partikel mit weniger als 30 μm Durchmesser die Drosselstelle passieren.

Nennweiten: DN15 – DN32 / ½“ – 1“

Druckstufen: PN16 – 250 / Class 150 – 1500

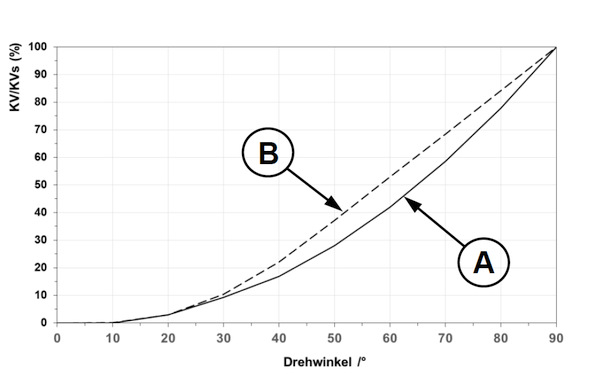

Kennlinie: annährend quadratisch

KVS: 0,01 – 1 m3/h

Stellverhältnis: 100:1

Sitzleckage: metallisch Klasse IV, optional Klasse V

Werkstoff Gehäuse: 1.0619,1.4408,1.6220,1.7357

Werkstoff Innengarnitur: 1.4112 gehärtet, Nitronic 60, Wolframcarbid, etc.